Avantages de la tête fixe:

Conçu avec le logiciel le plus récent de calcul de fluide, notre système de dépose de mousse fixe est certainement le meilleur système à faible coût pour rendre plus performante votre ligne de production.

Le système d’épandage principalement utilisé à l’heure actuelle sur la majeur partie des lignes de production est le « Poker », un râteau qui oscille à des vitesses différentes, de gauche à droite et de droite à gauche. Nous réglons généralement un recouvrement d’environ 60% sur le retour du râteau.

Ce système présente de nombreux inconvénients: la distribution est très difficile à rendre homogène, le recouvrement de la mousse a tendance à écraser les cellules en formation du premier passage et la vague n’est pas uniforme, donc difficile à régler.

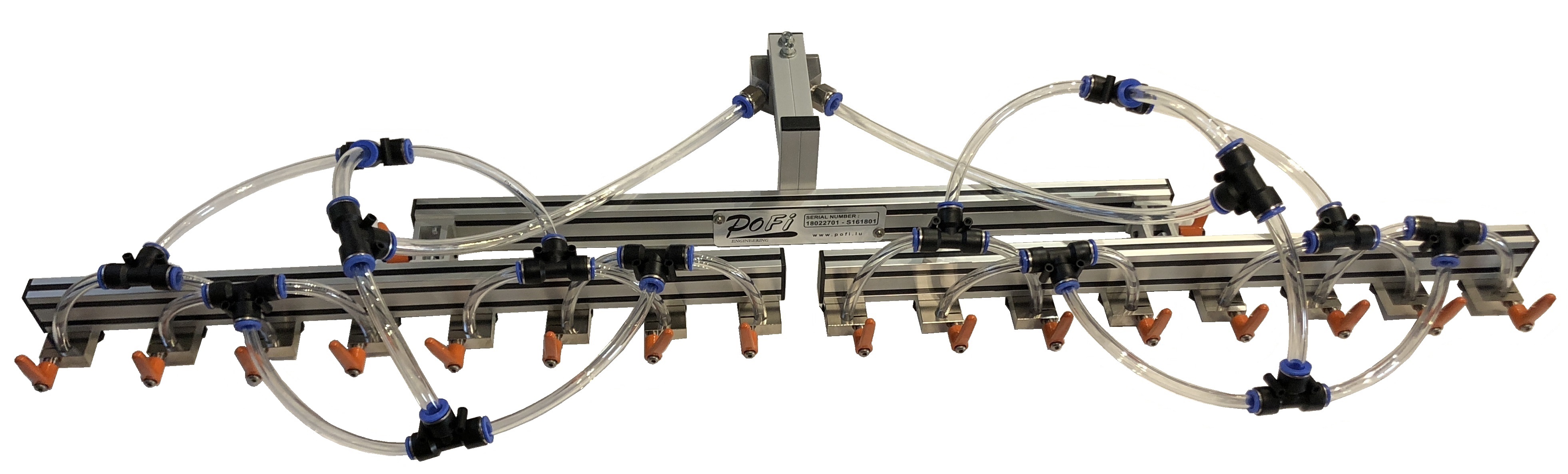

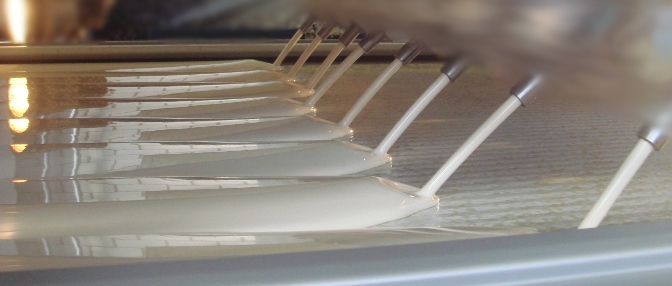

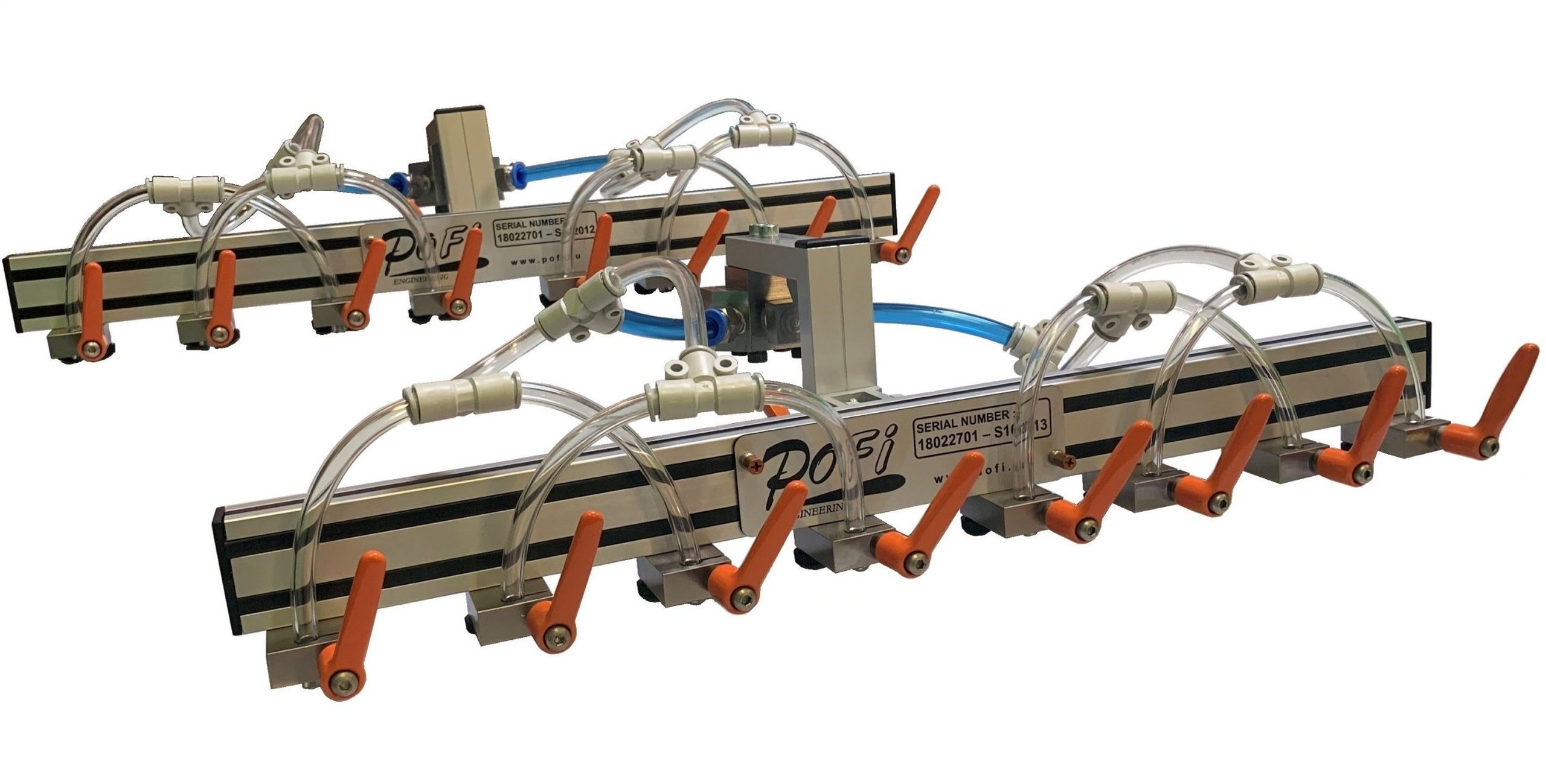

La nouveauté est le répartiteur fixe de mousse, il permet de supprimer tous ces problèmes. La mousse est posé sur le parement inférieur de façon uniforme et permet son expansion libre. On obtient un mélange homogène, une mousse bien répartie et une vague uniforme et constante. Cette vague est de ce fait plus facile à contrôler en positionnement, la qualité globale du panneau est grandement améliorée.

Ce système ne nécessite pas de mouvements, il est donc sans entretien.

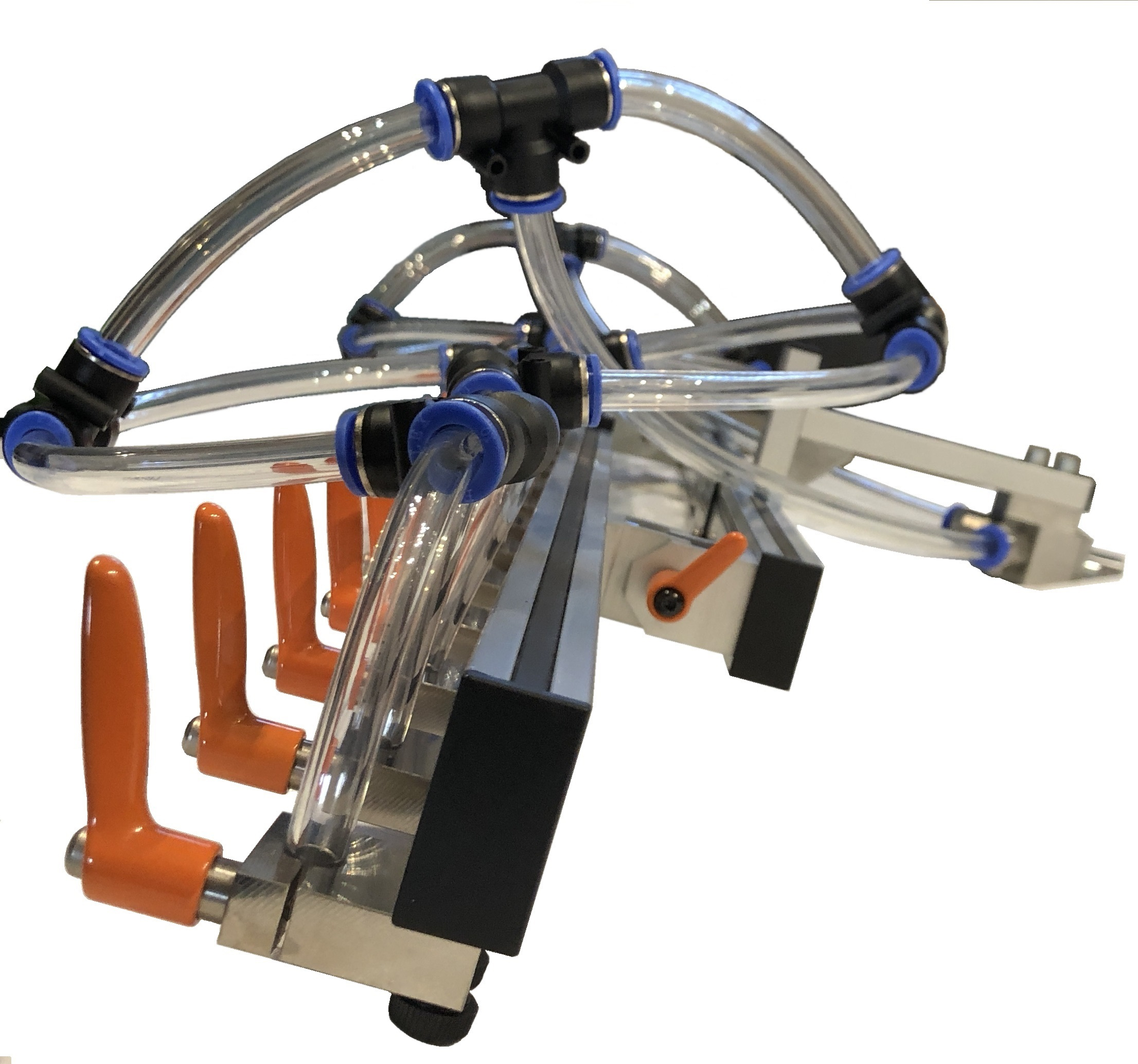

La position de chaque point de dépose est réglable dans le sens de la largeur et en angle afin d’uniformiser le remplissage du panneau.

Ce système est compatible avec toutes les lignes existantes.

.

N’hésitez pas à nous contacter pour de plus amples renseignements

KIT COMPLET DE DÉPOSE FIXE DE MOUSSE POUR PANNEAUX SANDWICHS

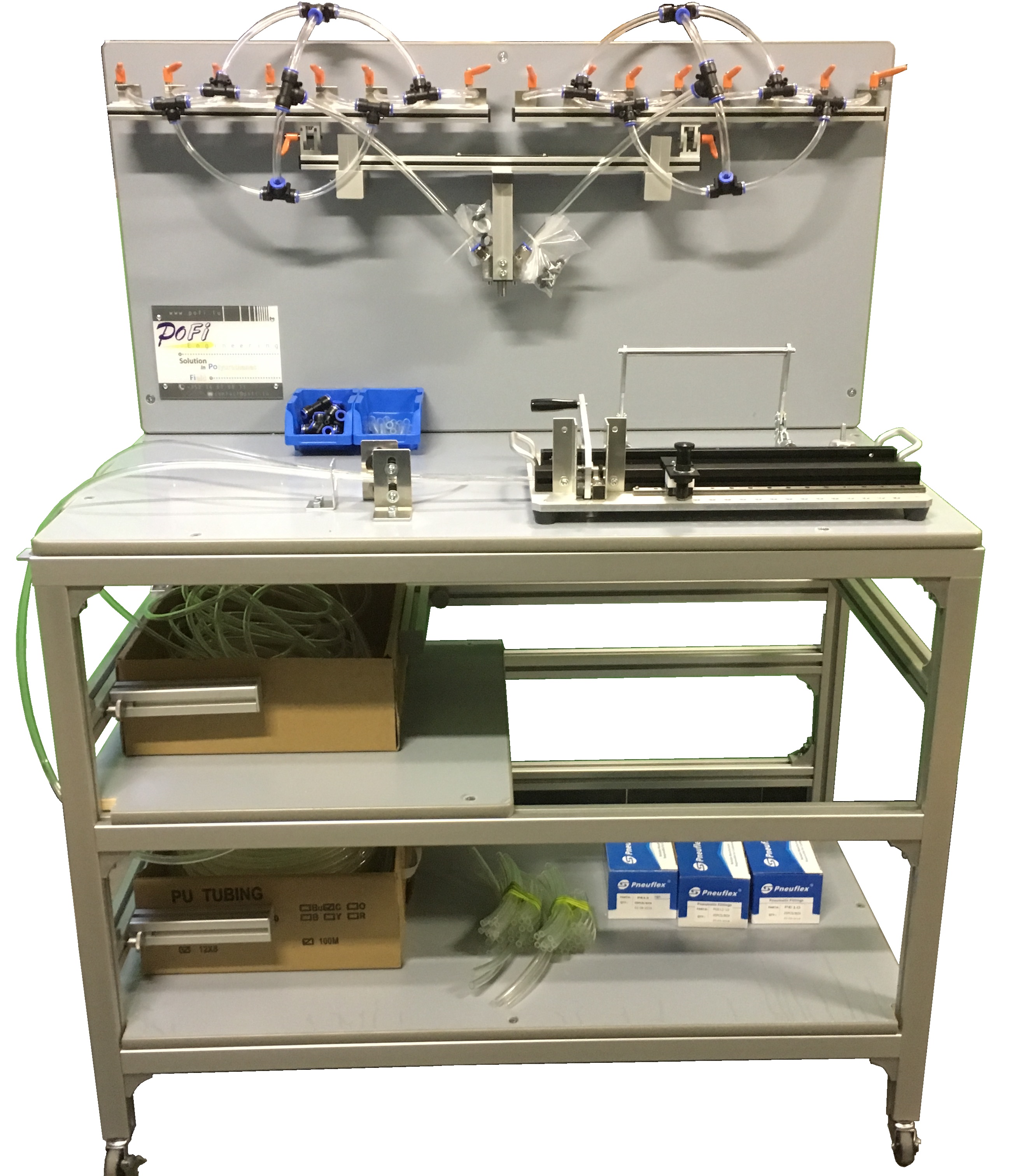

Afin de faciliter l’utilisation de nos systèmes de dépose fixe de mousse pour lignes continues, nous avons développés un établis intégrant un support de tête fixe, un système de découpe rapide et précis de tubes et des rangements pour les raccord et tuyaux, le tout à un prix très abordable.

- Maintenance facilitée

- Facile à installer

- Gain de temps

Existe aussi en version pour petites lignes de production:

Importance de la dépose de mousse polyuréthane pour la production en continue:

Depuis les changements d’agents gonflants dus aux nouvelles réglementations, la mousse de polyuréthane devient de plus en plus sensible et complexe à produire. Le contrôle de son processus de production devient un atout majeur pour produire de bons panneaux. Parmi tous les paramètres de production à gérer, je voudrais parler de dépôt pour lequel il y a deux paramètres à maîtriser, la vitesse de sortie de la mousse de polyuréthane du distributeur et la méthode de dépose sur le parement.

Vitesse de sortie:

La théorie voudrait que nous posions le mélange Polyol et Isocyanate sur le parement inférieur afin de ne pas perturber la réaction chimique en cours. En pratique, cela n’est pas possible, il y a un écoulement de la sortie de la tête de mélange et donc une vitesse du fluide. Plus la vitesse est élevée, moins la mousse a le temps de réagir et par conséquent obstrue le distributeur. Pour augmenter cette vitesse, il est nécessaire de diminuer la taille des ports de sortie.

Avoir une vitesse de sortie de fluide trop élevée va générer deux problèmes, la vitesse d’impact sur la face inférieure générera des bulles d’air et la pression dans la tête de mélange va augmenter et interférer avec la réaction chimique (mélange). Ce n’est pas une solution viable.

Une théorie est que la vitesse du fluide au moment de l’impact doit être équivalente à la vitesse d’avance du revêtement inférieur. Les calculs et les tests ont démontré que cette vitesse est trop faible pour produire, le temps de résidence dans le système de distribution est trop long et la mousse a déjà réagi avant de toucher le parement inférieur.

Un système d’application râteau (poker) génère une vitesse comprise entre 200 et 400 m / min. Avec d’autres systèmes, les tests ont montré qu’une vitesse située en dessous de 100 m / min donne d’excellents résultats mais n’est pas réalisable avec un râteau (poker).

La méthode de dépose:

La dépose est généralement effectués avec un râteau de distribution (poker) sur un bras oscillant. Cette méthode génère de nombreux problèmes, le remplissage n’est pas uniforme et la vitesse du fluide doit être élevée. L’orientation des cellules n’est pas uniforme et réduit les caractéristiques mécaniques du panneau.

Le dépôt fixe est actuellement la meilleure orientation. La vitesse d’impact est plus faible et l’angle donné au système de distribution permet de réduire la formation de bulles. L’agencement uniforme des points de distribution permet une orientation optimale des cellules et ainsi d’obtenir de meilleures caractéristiques mécaniques du panneau.